制造商必須繼續實現自動化以保持競爭力,但機器人系統的引入將影響他們的設施和工人工作。Veo Robotics(美國維奧機器人公司)最近對美國、英國和日本的500家制造商進行的一項調查,調查結果提供了引入機器人系統最佳前進路徑的見解,并挑戰了傳統思維。

在過去幾年中,機器人技術和自動化在制造業中的使用顯著增長。據A3稱,北美工業機器人銷量在2021年創下有史以來最強勁的一年,預計到2028年全球機器人采購量將創新高。

在大流行逐漸減弱的陰影下,面對持續存在的供應鏈問題、前所未有的勞動力短缺和通貨膨脹,制造商繼續認識到實現運營自動化的必要性。面對制造和物流逆風,對新技術解決方案的需求促使投資者撥出數十億美元用于資助機器人技術和自動化創新。

以此為背景,工業自動化公司Veo Robotics(美國維奧機器人公司)和工業機器人3D防護系統FreeMove(移動工具)的開發商最近對美國、英國和日本的500多家制造商進行了調查,以告知以下2022年制造自動化展望,探討了制造商將機器人整合到他們的勞動力中的方式,這種整合如何影響他們的設施和工人,以及可以做些什么來優化他們的機器人戰略以鋪平通往成功的道路。

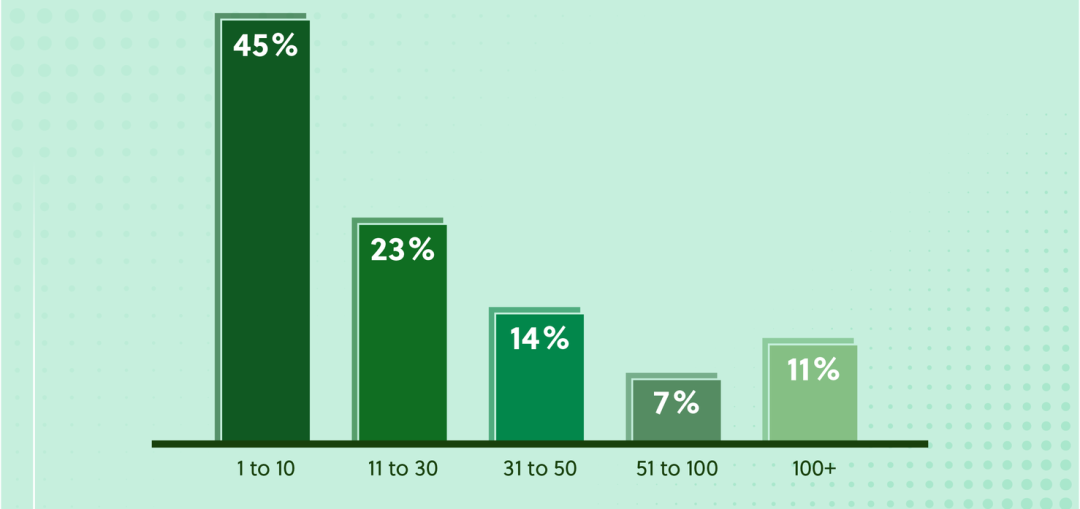

圖1:您的設施中有多少機器人?

新的“混合”人機勞動力

接受Veo調查的受訪者中,超過55%的人表示他們的設施中有10個或更多機器人,近1-3家制造商(32%)表示他們有30個或更多(圖1)。雖然這些數字可能無法與亞馬遜等公司擁有的機器人大軍相提并論——他們的設施中大約有350000臺——但當你考慮到當今工業機器人的費用和空間要求時,很明顯,各種規模的制造商都在大量投資在這些高科技工作者中。

機器人現在正在自動執行工作者曾經執行的許多任務,2020年10月,世界經濟論壇估計,到2025年,機器人技術將取代約8500萬個工作崗位,但他們還報告稱,機器人技術還將創造9700萬個新工作崗位。

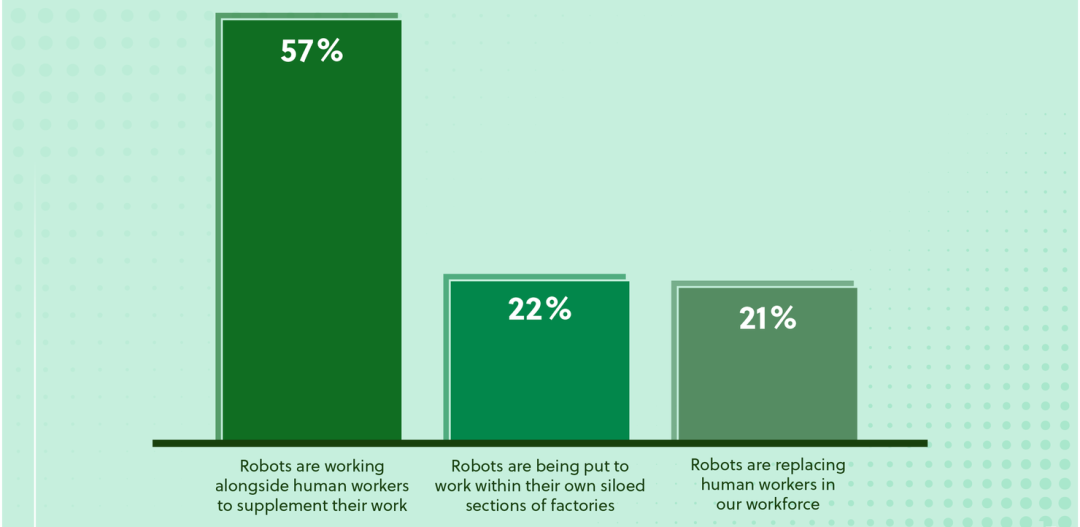

圖2:您如何描述機器人被添加到您的制造勞動力中的方式?

調查結果還表明,機器人偷工作的說法是一個神話。根據調查,57%的制造業專業人士表示,機器人并沒有取代他們設施中的人類工人,而是與人類一起工作來補充他們的工作(上圖2)。另有22%的人表示,機器人正在他們自己的工廠做部分工作。只有五分之一(21%)的受訪者認為機器人正在取代勞動力中的人類工人。

在許多方面,機器人并沒有取代人類的角色,而是讓人類變得更有價值。自動化使人類能夠騰出時間去做更具挑戰性的工作,包括與客戶打交道、開發更好的產品,甚至自己管理機器人。

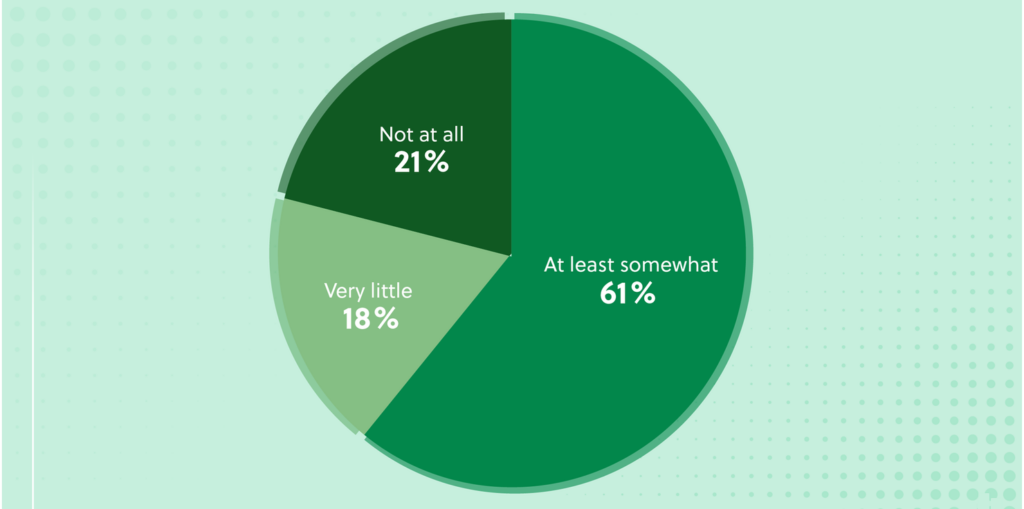

考慮到所有這些,61%的制造商表示人機交互在過去一年中至少有所增加也就不足為奇了。隨著制造商加速采用自動化填充倉庫,人類和機器人同事在辦公室周圍進行更多互動才有意義。

圖3:在過去一年中,您設施樓層的人類工人和機器人之間的互動是否有所增加?

在安全與效率之間取得平衡

機器人本身就存在危險,但由于制造商對安全的承諾,機器人的工業事故很少見。事實上,如果你算一下,美國大約有2.5億輛汽車在運行,你被汽車撞死的可能性是被機器人撞死的可能性的150倍左右。然而,隨著機器人的使用激增,真正需要保護的是人類與機器人同伴之間的互動。

盡管當事故確實發生時,頭條新聞會引起人們的注意,但現實情況是,在過去的幾十年中,與機器人相關的傷害數量急劇下降,根據OSHA(職業安全與健康標準)的數據,自2004年以來只有20起事故。該數據支持了為什么63%的受訪制造商表示他們至少對與機器人互動時的安全性感到“適度滿意”。然而,這些制造商中的許多制造商所依賴的傳統機器人安全措施雖然通常有效,但其重點是讓機器人與人類同事完全隔離。

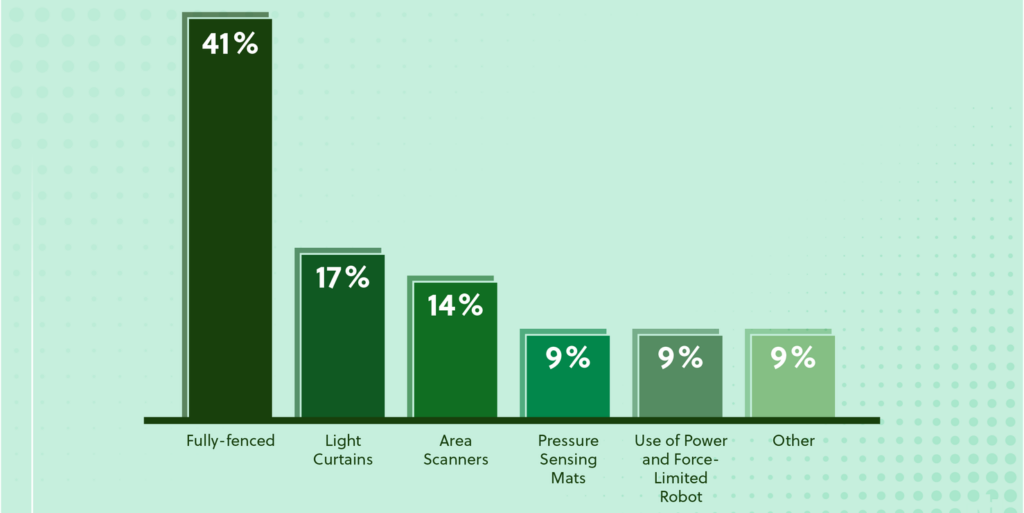

圖4:您設施中目前針對機器人采取的保護措施是什么?

事實上,根據研究結果,完全圍起來的籠式環境(41%)仍然是當今制造設施中最常用的防護措施。這種方法的使用明顯多于限制性較低的保障措施。17%的制造商表示他們使用光幕,14%的制造商表示他們依賴區域掃描儀作為保護措施。與此同時,壓力感應墊、功率和力限制(PFL)機器人以及“其他”保護方法各獲得了9%的回復。

因此,雖然大多數制造商都在籠子環境中確保工人的安全,但從現代制造的角度來看,當涉及速度、效率和靈活性等其他領域時,他們的效率卻變得難以置信地低下。結果就會對自動化和機器人的使用受到限制。

事實上,根據研究結果,完全圍起來的籠式環境(41%)仍然是當今制造設施中最常用的防護措施。

44%的制造商指出他們至少每1-2小時進入一次工作單元,另外63%的制造商報告他們的工作單元保護解決方案是以限制靈活性、增加人員工作量、限制空間和放慢速度等形式提出挑戰,減少了生產時間。

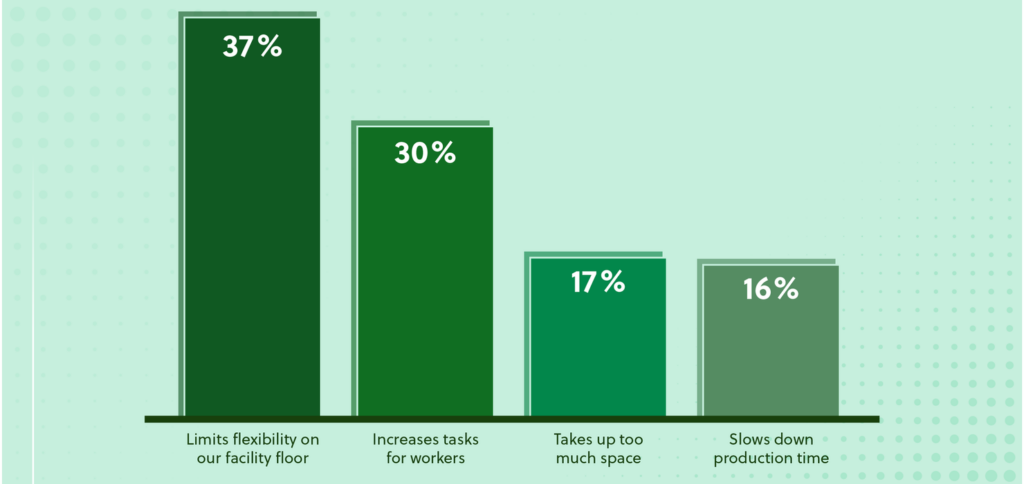

圖5:當前機器人工作單元保護解決方案(制造商報告的挑戰)所帶來挑戰的細分。

效率挑戰

81%的制造商表示,他們對機器人主導的生產停工問題,進一步質疑這些安全措施的效率,有些甚至非常頻繁。超過五分之一的受訪者表示,他們當前的機器人工作單元保護方法存在滋擾性故障,導致生產至少每隔幾個小時就會停工一次。另有21%的人表示這種情況“一天發生幾次”。

故障的增加加上工人的更多任務會減慢生產時間,這當然會增加費用。這些不斷增加的成本是幾乎所有全球制造商都在努力應對供應鏈限制的問題。

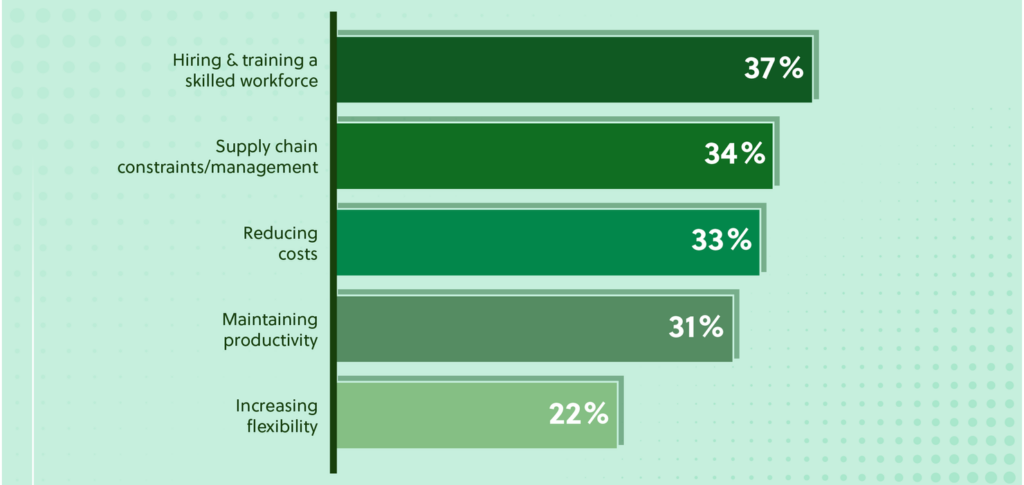

事實上,制造商指出,“降低制造成本和復雜性”是他們在未來六個月到一年內面臨的最大挑戰之一。描述這些生產成本問題的33%僅次于那些指出供應鏈限制(34%)以及雇用和培訓技術工人(37%),這些是他們面臨的最大挑戰的人。

圖6:在接下來的6個月到一年中,您的制造工廠面臨的最大挑戰是什么(選擇所有適用項)?

減少制造自動化限制

行業數據突顯出自大流行開始以來制造商的自動化程度有所提高,這無疑是該行業擁抱創新的積極信號。然而,隨著機器勞動力的發展,他們工作的環境也必須如此。

為了優化他們的投資,制造商必須創造一個有利于這種新的混合工作場所的環境。為此,制造商必須創造機器人和人類可以作為協作者在附近工作的環境,優化空間并提高生產率。然而,具有諷刺意味的是,隨著制造商越來越多地尋求自動化流程的方法,過時的保護措施在許多情況下阻礙了他們完全接受它的能力。

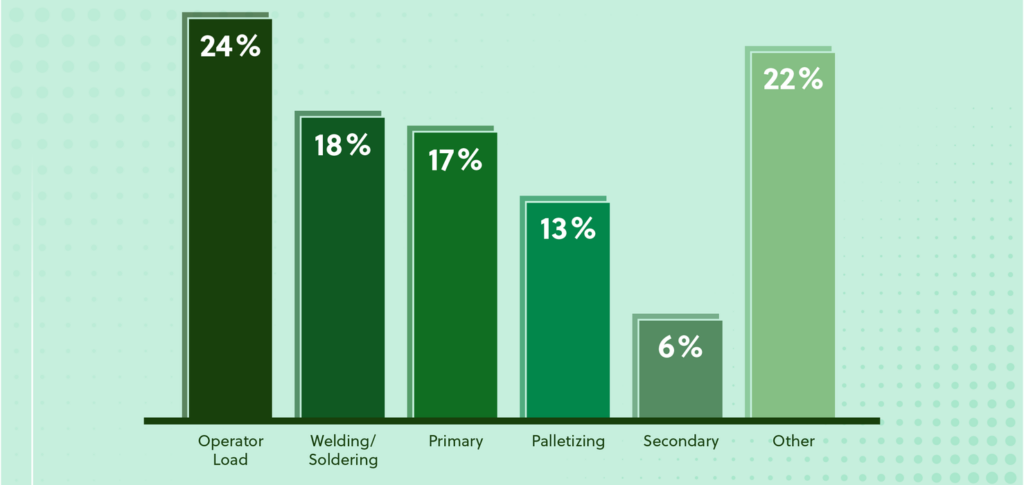

圖7:是否有您希望實現自動化但由于保護復雜性或障礙而無法實現的應用程序?

事實上,接受調查的制造商列舉了許多他們希望實現的自動化但由于維護復雜性或障礙而無法實現的領域。其中提到的領域包括操作員裝載站(24%)焊接和錫焊(18%)、初級包裝(17%)和碼垛/卸垛(13%)。

值得慶幸的是,借助速度和間隔監控(SSM)等智能安全措施,人類工人可以在機器人附近安全地進行互動,而不必進入絕望的籠子工作環境。有了這些新的創新,制造商可以優先考慮安全性和生產力,而不必犧牲其中之一。